[현대자동차] MCP기준 얼라인먼트 교육

현대자동차의 얼라인먼트 교육은 자동차 제조와 품질 관리에서 빠질 수 없는 핵심 과정입니다.

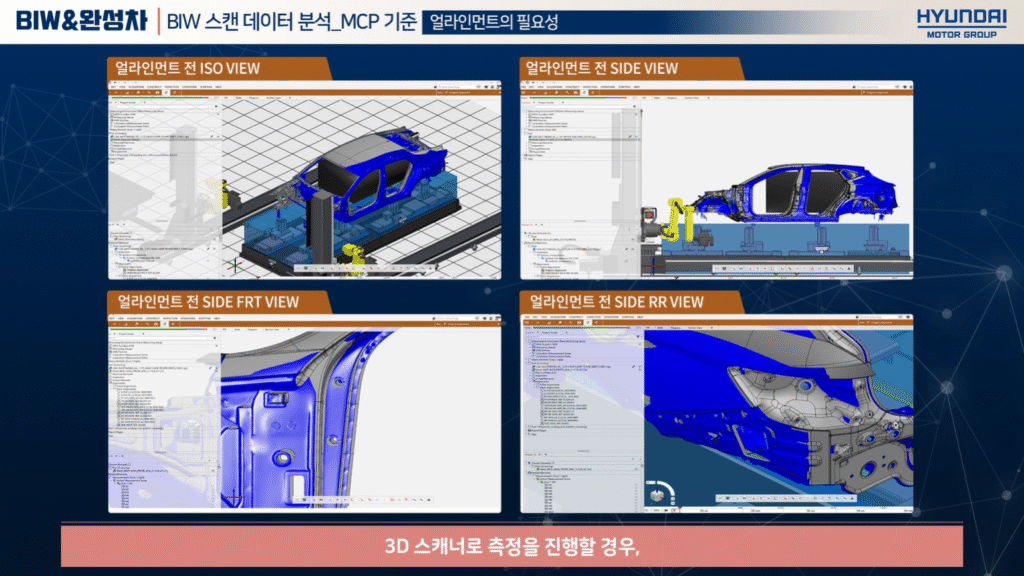

특히 3D 스캔 데이터 분석과 MCP 기준 얼라인먼트는 제품 품질을 높이고 생산 불량을 줄이는 데 필수적인 기술입니다.

이번 포스트에서는 얼라인먼트의 개념부터 MCP 기준 적용 방법, 그리고 3D 데이터 분석 팁까지 자동차 제조 현장 전문가와 품질관리 담당자 모두에게 유용한 정보를 정리했습니다.

얼라인먼트란 무엇인가?

얼라인먼트(Alignment)는 쉽게 말해 ‘정확한 위치 맞추기’입니다.

자동차를 조립할 때 각 부품이 설계에서 지정한 좌표와 각도에 맞게 정확히 배치돼야 하죠.

예를 들어, 자동차의 문이 조금만 틀어져도 주행 중 소음이 발생하거나 방수 성능이 떨어질 수 있습니다.

바퀴 정렬이 어긋나면 주행 안정성에도 문제가 생깁니다.

비유하자면:

- 퍼즐 맞추기 → 모든 조각이 제자리에 맞아야 완성됩니다.

- 액자 걸기 → 벽에 액자를 걸 때 조금만 기울어져도 어색하죠

얼라인먼트는 그것을 ‘딱 반듯하게’ 맞추는 작업입니다.

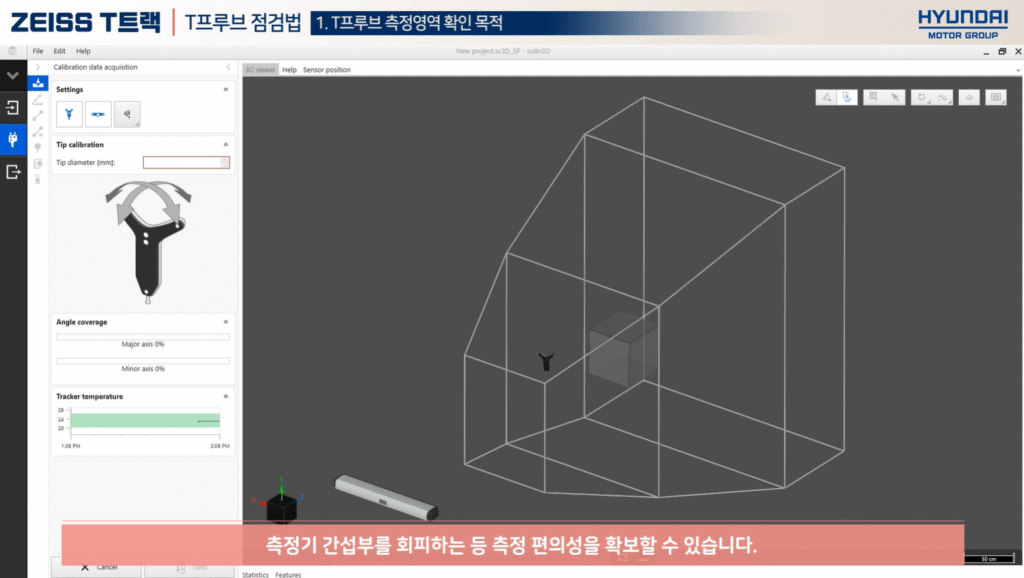

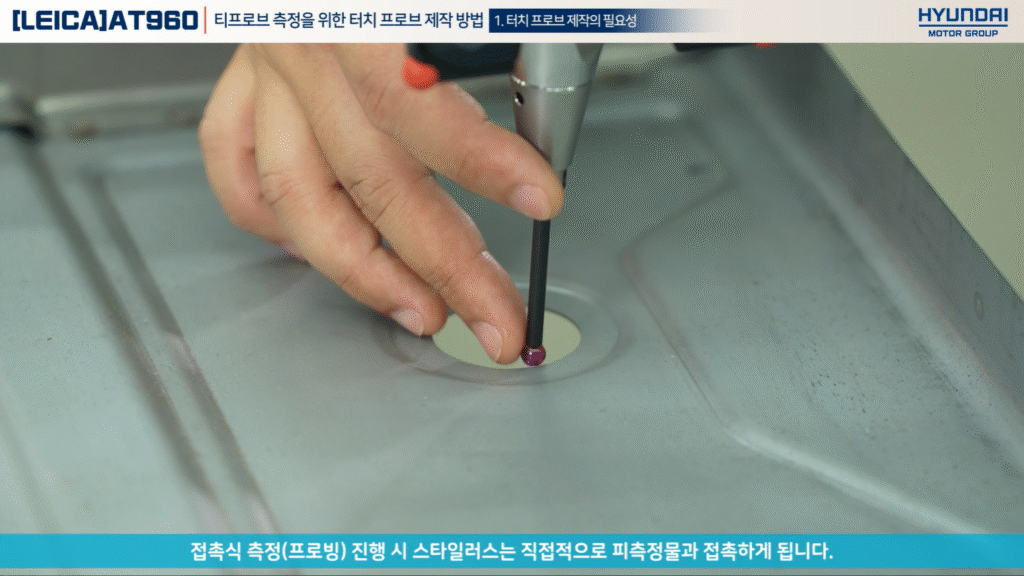

자동차 제조 현장에서는 고정밀 3D 측정 장비를 이용해 얼라인먼트를 확인하고, 기준에 맞게 조정합니다.

이 과정이 잘 되어야 생산 불량이 줄고, 품질과 안전성이 보장됩니다.

3D 스캔 데이터 분석의 역할

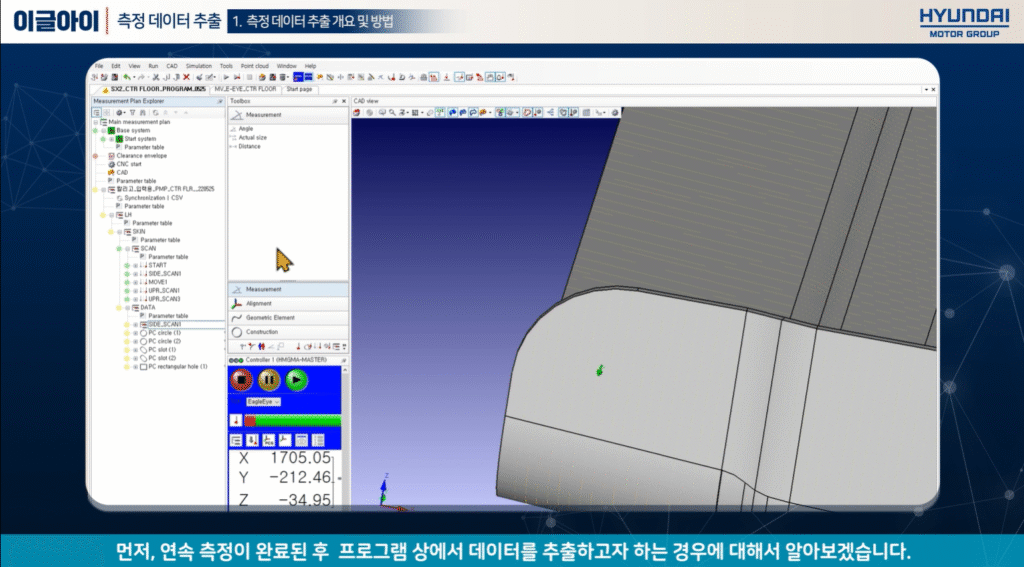

3D 스캔 데이터는 자동차 구조를 정밀하게 분석하고 CAD 모델과 비교 검증하는 데 사용됩니다.

이를 통해 생산 과정에서 발생하는 편차를 조기에 발견하고, 품질관리 기준을 충족할 수 있습니다.

MCP 기준 얼라인먼트 이해하기

MCP(Measurement Control Point)는 차량 조립 시 기준이 되는 좌표 지점을 말하며,

육자유도를 규제하는 로케이터 위치를 기준으로 합니다.

MCP 기준 얼라인먼트를 적용하면 BIW(Body In White) 단계에서의 측정 경향성을 분석하고,

생산기술·설계·품질관리 부서가 협력해 문제를 조기에 해결할 수 있습니다.

좌표계 문제와 가상 좌표계 정렬

3D 스캐너를 이동시키며 측정할 경우 좌표계 불일치가 자주 발생합니다.

이 문제를 해결하려면 가상의 좌표계 위에 측정 데이터를 정렬(Best Fit Alignment)해야 하며,

이를 통해 분석 정확도를 높이고 정밀측정 품질을 보장할 수 있습니다.

CALIGO 프로그램의 “Best Fit alignment” 설정 예시

BIW 측정 경향성과 품질관리 연계

BIW 단계에서의 측정 경향성 분석은 자동차 제조 품질을 좌우하는 중요한 지표입니다.

이 데이터를 기반으로 생산 기술을 개선하고, 설계 단계에서 발생할 수 있는 오차를 조정할 수 있습니다.

현장을 바꾸는 교육, 콘텐츠랩스와 함께

저희 콘텐츠랩스는 복잡한 기술도 누구나 이해할 수 있게 만드는 교육 콘텐츠 제작 전문가입니다.

자동차 제조, 품질 관리, 안전 교육 등 다양한 산업 분야에서 현장감 있는 촬영과 직관적인 시각 자료를 결합해,

학습자가 몰입하고 실무에 바로 적용할 수 있는 영상을 제작합니다.

교육은 단순한 정보 전달이 아니라, 사람과 지식을 연결하는 경험이어야 합니다.

귀사의 교육 효과를 극대화하고, 기술력을 한 단계 끌어올릴 파트너를 찾고 계시다면

콘텐츠랩스가 함께하겠습니다

![[서울대학교 병원]신약 개발과 임상시험의 미래](https://contentlabs.co.kr/wp-content/uploads/2025/09/22-35-1-768x384.png)

![[케이엠솔루션] 택시 서비스 가이드라인 교육](https://contentlabs.co.kr/wp-content/uploads/2025/09/77-768x384.png)

![[전자진흥협회]전기차 구동 시스템(XEV)과 NVH 관리의 중요성](https://contentlabs.co.kr/wp-content/uploads/2025/09/22-768x384.png)

![[한국지체장애인협회] 교통약자의 이동권, 우리 모두가 함께 지켜야 할 권리](https://contentlabs.co.kr/wp-content/uploads/2025/08/1-45-768x384.jpg)

![[글로벌 휴먼스] 고객 응대 성공을 위한 첫인상 관리](https://contentlabs.co.kr/wp-content/uploads/2025/08/25-044-768x384.jpg)

![[국민은행] AI에이전트 활용 교육](https://contentlabs.co.kr/wp-content/uploads/2025/08/1-44-768x384.jpg)